Las Propiedades Disolventes del DMF y Su Papel en la Síntesis Química

Naturaleza Polar Aprótica y Capacidad de Solvatación del DMF

El carácter aprotico polar del DMF le otorga una capacidad excepcional para disolver intermediarios iónicos gracias a esas fuertes interacciones dipolares, pero sin donar protones. Esto hace que el DMF sea especialmente útil para reacciones como las sustituciones nucleofílicas en las que se requiere estabilizar los estados de transición sin interferir con enlaces de hidrógeno. Con un punto de ebullición de alrededor de 153 grados Celsius y una viscosidad bastante baja de aproximadamente 0.85 mm cuadrados por segundo según el Análisis de Rendimiento de Disolventes de 2023, el DMF puede soportar periodos prolongados de calentamiento sin comprometer su estabilidad. En cuanto a la creación de complejos catalíticos, el DMF también desempeña un papel clave. Tome como ejemplo el reactivo de Vilsmeier-Haak utilizado en la síntesis de cloruros de ácido mencionado en Estudios de Mecanismos Catalíticos de 2023. Estas propiedades no solo aumentan la eficiencia de las reacciones, sino que también reducen los subproductos no deseados. Y no debemos olvidar que el valor de log P del DMF es de -0.85, lo que significa que se mezcla bien con sustancias polares y no polares. Esa versatilidad explica por qué tantos químicos confían en el DMF como su disolvente de elección en todo tipo de trabajos sintéticos en la actualidad.

Aplicaciones a Escala Industrial y Eficiencia de Procesos con DMF

Uso del DMF en Síntesis Orgánica y Fabricación a Gran Escala

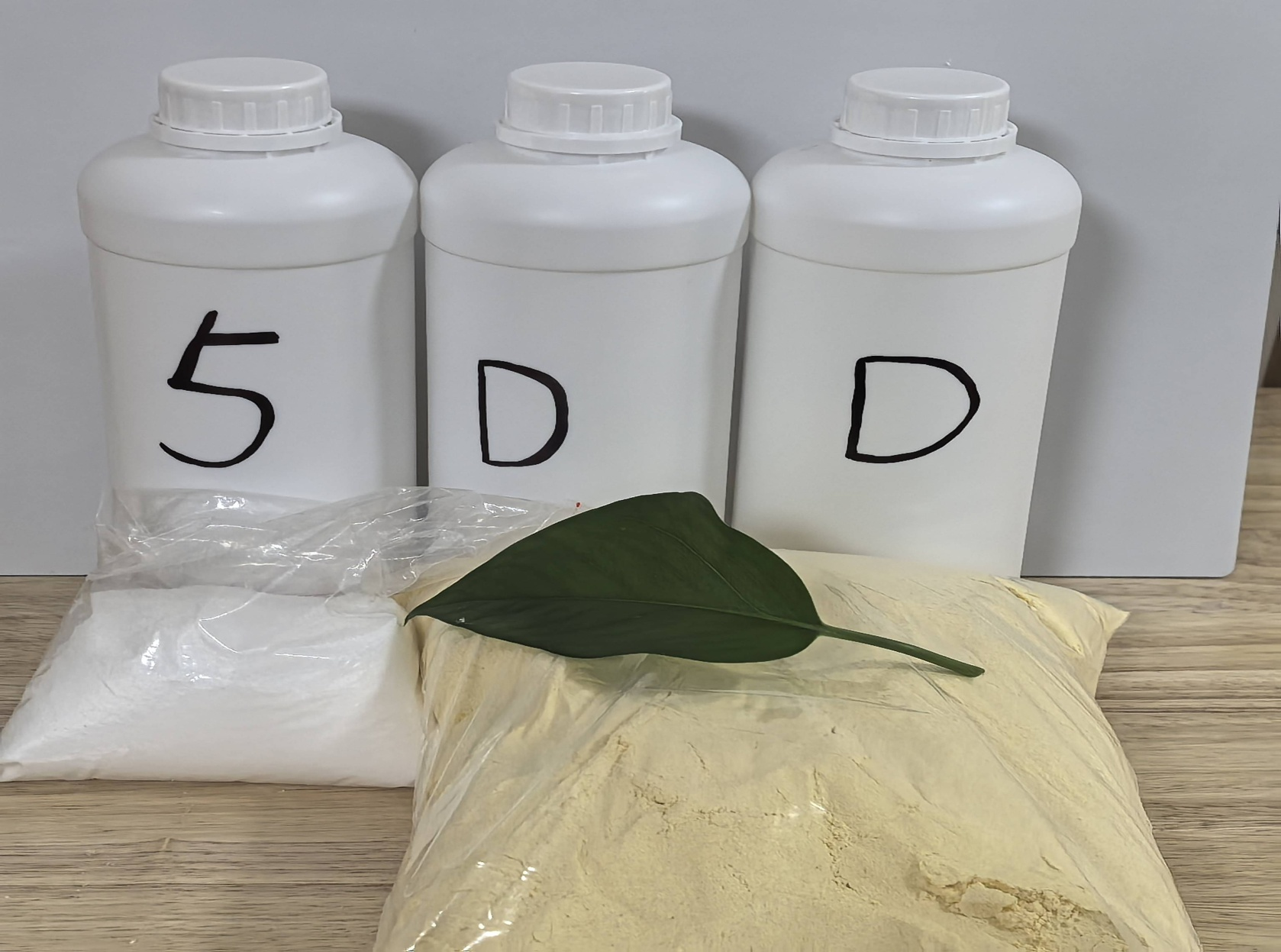

El dimetilformamida (DMF) se ha convertido en un solvente esencial en muchos procesos químicos industriales, especialmente al fabricar productos como medicamentos y plásticos. Lo que hace tan valioso al DMF es su capacidad para mezclarse tanto con sustancias polares (que se mezclan bien con el agua) como con sustancias no polares (basadas en aceite), lo cual ayuda a crear soluciones uniformes incluso en esos enormes tanques de reacción que pueden contener decenas de miles de litros. La industria farmacéutica también depende fuertemente de esta propiedad. Aproximadamente dos tercios de todas las reacciones de reducción nitro necesarias para producir medicamentos para la presión arterial dependen del DMF para evitar que sustancias químicas inestables se comporten de manera incontrolable durante la producción, obteniendo al mismo tiempo buenos rendimientos por cada lote.

Estabilidad Térmica y Alto Punto de Ebullición: Ventajas para los Procesos Industriales

El alto punto de ebullición (153 °C) y la estabilidad térmica (hasta 150 °C) del DMF permiten una cinética de reacción más rápida, mejorando las velocidades en un 40 % a 60 % en comparación con disolventes de menor punto de ebullición como la acetona (56 °C). Esto posibilita operaciones de reflujo eficientes con mínimas pérdidas de disolvente, incluso durante procesos exotérmicos prolongados, mejorando la reproducibilidad y escalabilidad en la fabricación continua.

Desafíos en la recuperación, reciclaje y manejo de disolventes del DMF

El alto punto de ebullición del DMF sí tiene un costo. Destilar esta sustancia requiere aproximadamente tres veces más energía que la necesaria para recuperar acetato de etilo, lo que añade entre dieciocho y veintidós dólares por kilogramo a los gastos operativos de las empresas, según el Informe de Reciclaje de Disolventes del año pasado. La seguridad es otra gran preocupación, ya que los trabajadores solo pueden estar expuestos a cierta cantidad de DMF antes de que se vuelva peligroso: alrededor de una parte por millón durante un turno de ocho horas. Esto significa que las plantas necesitan una infraestructura seria de seguridad, cosas como sistemas de circuito cerrado para capturar vapores, tratamientos especiales para aguas residuales que eliminen contaminantes mediante adsorción, y verificaciones continuas para garantizar que la pureza del producto permanezca constante durante todo el proceso. Aún así, algunas instalaciones de alto rendimiento han logrado recuperar desde el ochenta y cinco por ciento hasta el noventa y dos por ciento de su DMF utilizando estas configuraciones híbridas de destilación con membranas. Esto ha reducido drásticamente los costos del disolvente, ahorrando entre un millón doscientos mil y dos millones cuatrocientos mil dólares anuales solo en una línea de producción.

DMF en la Síntesis Farmacéutica: Eficacia, Seguridad y Aspectos Regulatorios

Papel Fundamental del DMF en la Síntesis de Principios Activos y Producción de Intermedios Clave

El dimetilformamida (DMF) es muy importante al fabricar ingredientes farmacéuticos activos, especialmente en esas reacciones complicadas donde los catalizadores organometálicos necesitan una buena solvatación pero no pueden tolerar que los protones interfieran. Lo que hace que el DMF sea tan útil es que funciona bien tanto con compuestos aromáticos hidrofóbicos como con varios sales iónicas, lo cual ayuda a simplificar la producción de antibióticos y medicamentos antivirales. Por ejemplo, en el caso de las cefalosporinas, la mayoría de los fabricantes dependen en gran medida del DMF como su disolvente principal durante todo el proceso. Según datos recientes de la revista PharmaTech Journal del año 2023, más de dos tercios de toda la fabricación de cefalosporinas en realidad depende de este disolvente en particular. Esa difusión tan amplia dice mucho sobre la eficacia del DMF en estas síntesis químicas complejas.

Estudios de Caso: DMF en Acoplamiento de Péptidos y Reacciones de Acoplamiento Cruzado Suzuki-Miyaura

En la síntesis de péptidos, la baja nucleofilia del DMF minimiza reacciones secundarias, permitiendo eficiencias de acoplamiento superiores al 92% en la producción de precursores de oxitocina. En química de acoplamiento cruzado, las reacciones Suzuki-Miyaura en DMF presentan una cinética 20–35% más rápida que en DMSO al procesar haluros de arilo, como se demostró en la síntesis de intermediarios de fármacos antitumorales (estudio de 2022).

Directrices Regulatorias sobre Residuos de DMF en Productos Farmacéuticos Finales

Los reguladores gubernamentales establecen límites firmes para el contenido residual de DMF en medicamentos. La Administración de Alimentos y Medicamentos en Estados Unidos permite concentraciones máximas de alrededor de 880 partes por millón para píldoras administradas por vía oral según sus normas ICH Q3C. En Europa, las exigencias son más estrictas para inyecciones y soluciones intravenosas, donde la EMA exige que no haya más de 500 ppm como máximo. Estas diferencias en los estándares entre regiones han impulsado a los fabricantes hacia técnicas de limpieza más avanzadas. Muchas instalaciones ahora recurren a evaporadores de película deslizante que eliminan eficazmente trazas de DMF en los productos finales. Algunas empresas también invierten en múltiples etapas de filtración para asegurarse cuando trabajan con medicamentos inyectables sensibles.

Equilibrio entre las preocupaciones por la toxicidad del DMF y su papel insustituible en los procesos farmacéuticos

Aunque el DMF presenta riesgos de hepatotoxicidad, lo que requiere sistemas cerrados y monitoreo continuo de vapores, su poder de solvatación sigue siendo insuperable en aplicaciones críticas como el control de polimorfismo. Para mitigar los impactos en la salud y el medio ambiente, los fabricantes están adoptando cada vez más sistemas de co-disolventes de DMF con líquidos iónicos que reducen el uso de DMF en un 40–60 % sin sacrificar el rendimiento ni la eficiencia de la reacción.

Preguntas Frecuentes (FAQ)

¿Qué es el DMF y cuáles son sus propiedades?

El dimetilformamida (DMF) es un disolvente polar aprótico conocido por su capacidad para disolver intermediarios iónicos, su alto punto de ebullición y su baja viscosidad, lo que lo hace útil en reacciones como las sustituciones nucleofílicas.

¿Cómo se utiliza el DMF en procesos industriales?

El DMF se utiliza ampliamente en la producción de medicamentos y plásticos debido a su capacidad para mezclarse tanto con sustancias polares como no polares, mejorando así la eficiencia y los rendimientos del proceso.

¿Cuáles son los desafíos asociados al uso del DMF?

Los principales desafíos con el DMF incluyen una destilación intensiva en energía debido a su alto punto de ebullición, preocupaciones de seguridad relacionadas con la exposición y la necesidad de sistemas eficaces de recuperación y reciclaje.

¿Cómo se regula el DMF en la síntesis farmacéutica?

Las directrices regulatorias establecen límites residuales específicos para el DMF en productos farmacéuticos, con diferentes estándares para medicamentos orales e inyecciones, lo que impulsa técnicas de purificación más eficientes.

¿El DMF es tóxico y cómo se gestiona su uso?

El DMF presenta riesgos de hepatotoxicidad, lo que exige sistemas cerrados y monitoreo de vapores, pero su poder de solvatación insuperable es fundamental en la fabricación farmacéutica. Se están adoptando sistemas de co-disolventes para reducir el uso de DMF.

Tabla de Contenido

- Las Propiedades Disolventes del DMF y Su Papel en la Síntesis Química

- Aplicaciones a Escala Industrial y Eficiencia de Procesos con DMF

-

DMF en la Síntesis Farmacéutica: Eficacia, Seguridad y Aspectos Regulatorios

- Papel Fundamental del DMF en la Síntesis de Principios Activos y Producción de Intermedios Clave

- Estudios de Caso: DMF en Acoplamiento de Péptidos y Reacciones de Acoplamiento Cruzado Suzuki-Miyaura

- Directrices Regulatorias sobre Residuos de DMF en Productos Farmacéuticos Finales

- Equilibrio entre las preocupaciones por la toxicidad del DMF y su papel insustituible en los procesos farmacéuticos

- Preguntas Frecuentes (FAQ)